工业和信息化部最新数据显示,我国5G行业应用已覆盖76个国民经济行业大类,“5G+工业互联网”项目超过1.5万个,新模式新业态不断涌现,成为产业数字化转型的“中国名片”。

湖北“5G+工业互联网”基础设施建设和应用水平位居全国前列。截至今年10月底,湖北5G应用项目已超过2500个,覆盖汽车制造、新能源、生物医药等产业,“5G+工业互联网”融合应用综合水平进入全国前五。日前,我省一批5G工厂入选工信部《2024年5G工厂名录》和2024年第一批湖北省5G工厂,从“制造”到“智造”,动能澎湃。这些5G工厂长啥样,今天让我们一起来探访。

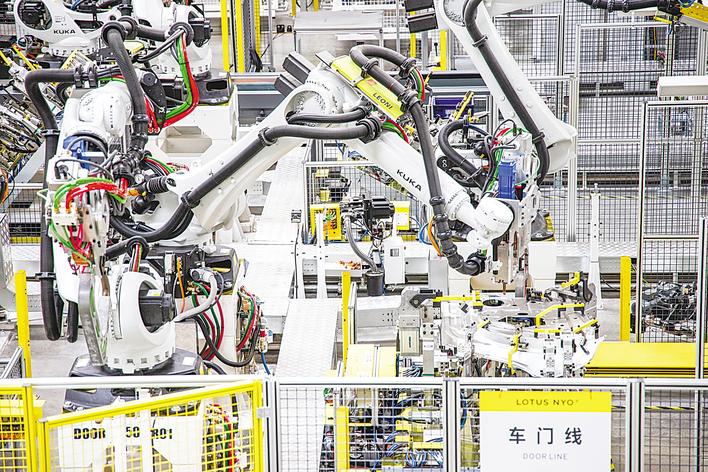

10月12日,在位于武汉经开区的路特斯全球智能工厂里看到,冲压机器正以每分钟18冲次的“出拳速度”工作,各种自动化机器人在其中穿梭,实现高效分拣和装配。涂装车间里,机器人小流量精细喷涂优美而细腻,快速换色、一体化喷涂技术干脆利落。

作为面向全球生产高端高性能电动产品的品牌,路特斯全球市场覆盖欧洲、美洲、亚太及中东四大区域,全球门店数量已超过200家。今年上半年,路特斯累计交付新车4873辆,同比增长239%,其中,超七成交付量来自海外市场。

路特斯全球智能工厂是全球第一家从规划、设计、建设开始,到产品工艺、设备安装调试,全过程采用3D数字孪生技术的工厂。

“要实现‘为一人造一车’,就要实现柔性化生产,必须建设智能工厂。”路特斯全球智能工厂负责人曲军介绍,路特斯生产出“聪明的车”,离不开一座“数智的厂”。

在路特斯全球智能工厂的总装车间,墙上的大屏上不同颜色、不同形状的图标正来回移动。作为“全球第一”的数字孪生工厂,曲军介绍,路特斯全球智能工厂在线上完成了线下工厂的装配、安装、调试设备等工作的模拟,大幅提高工厂的建造效率。数字工厂同步反映从一块钢板到一辆整车的生产制造全过程,“打开电脑、拿出手机,工厂生产的各项数据实时可见”。

不远处焊装车间里,看不到“火花四溅”。只见机器手臂林立,汽车的钣金零件在机器手臂间有序精准地运动。

路特斯总装车间的尺寸测量中心,两台机械臂分列左右,其金属探针在一架刚刚组装完成的白色车身上来回探测,而每当探针触及一个点位,监测屏幕就会即时显示出一串数据。据工作人员介绍,这是一台双悬臂测量机设备,测量的精度很高。

“生产完一辆车后,这一产线可以马上调整参数、模具,无缝衔接生产另一款车,最多满足六款车型同时混产。”曲军介绍,这里装配有143台机器人和22套视觉辅助系统。尽管只有一条焊装生产线,但得益于数字孪生技术的应用,这条产线可以支撑起年产15万辆产能,且满足“为一人造一车”定制化生产。

跑车的定制化需求极高。通过数智化技术的全栈应用,路特斯全球智能工厂可以做到96种产品配置3分钟内无缝连接,高效实现“为一人造一车”的柔性化生产能力,“千车千面”的私人定制成为现实。

2023年11月,路特斯全球智能工厂成功入选“2023年武汉标杆智能工厂”。今年,路特斯全球智能工厂成为2024年第一批湖北省5G工厂之一,全工序采用3D数字孪生技术进行规划、设计和建造,智能化覆盖率高达95%,关键设备在线监测率达到100%,车身车间实现100%自动化作业。

眼下,路特斯全球科技总部的建设也正如火如荼地推进。位于军山新城的路特斯全球总部智造中心项目建筑面积约14.7万平方米,将全部采用标准化的玻璃幕墙构造,可随着阳光、月光、灯光的变化呈现动态的美感,建成后将成为军山新城又一地标式建筑。

(选自 湖北日报客户端武汉经开频道 作者 杨雪萍 田钰杰 周晗)