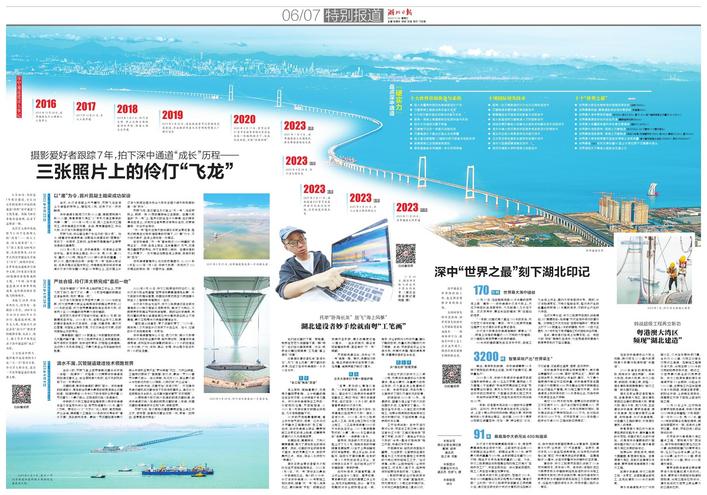

他们在这里打下第一根桩基,就像在茫茫大海里播下第一颗“种子”;他们在这里架起第一片梁,就像在这幅壮美南粤“工笔画”盖上湖北“印章”。

这群湖北建设者托举“卧海长龙”,放飞“海上风筝”,脚下翻滚的波涛,见证了在深中通道的一千多个日与夜。

架梁

“老工程”熟练“弄潮”

海上架桥,面临着潮汐、风速等多重因素影响。上千吨重的箱梁在空中对接,允许误差只有几厘米。作为深中通道架梁工序的一分部现场经理,苏世超坦言,从2021年4月架设首片钢箱梁到现在,几乎每晚都睡不好。

35岁的苏世超戴着眼镜,看上去书卷气很浓,却是一位参与过多项重点工程建设的“老工程”。他说,在深中通道上架梁,需要穿越三条繁忙的海上航道,还需要考虑潮汐以及风速等因素。

低潮出海,高潮架设。之所以需要高潮,是为了满足桥梁的架设高度。因此,这里的作业时间非常不固定,有时凌晨五六点,有时凌晨两三点。因此,架梁人也被称为“弄潮儿”。

湖北日报全媒记者曾多次现场见证苏世超指挥架梁。2023年1月4日,“天一号”架设主线最后一片非通航孔梁。晚8时30分许,伶仃洋深中通道35-36号墩施工现场海域,随着“天一号”进入待架孔位,潮水瞬间“变脸”:钢箱梁已被提升至极限,潮水的高度还差30厘米。一旦此时起风,箱梁有可能砸向桥墩,甚至造成“天一号”侧翻。

苏世超凭借经验,决定让“天一号”再等一等。果然,涨潮如约而至,箱梁被顺利架设在桥墩之间。经测量,缝隙误差不超过5厘米。

筑岛

汪洋大海中打下第一根钢护筒

“自豪、激动的心情难以言表。”41岁的曾炜说。他是湖北罗田人,曾任中交二航局深中通道项目副总工,虽已“转战”狮子洋通道项目,但仍驱车1个多小时,再来看看贯通的伶仃洋大桥。

在毫无支撑的汪洋大海中,如何建造这座世界级大桥?湖北人自有办法。2018年,中交二航局垒筑人工岛,将海上施工转化为陆上施工。人工岛旁连接着5000平方米的生活平台,130个集装箱集聚成的“小镇”,是500多名建设者的“海景房”,一待便是4年多。

曾炜说,筑岛前大家还在生活船上过了几个月,每晚狭窄的床铺随着海潮摇晃,以至于上岸后睡觉时还有摇晃感。搬上平台后,条件略好,但因处于建设高潮,他有时一连3个月吃住在海上平台。在这种恶劣条件下,他们在海上打下东锚碇第一根钢护筒。

白天听海浪,夜里看繁星,海上平台生活令人难忘。曾炜记得,夏季最热时,他完成围堰工作上平台,却无法抬脚走路,低头一看才发现鞋底与平台钢板黏合在一起。原来,平台钢板充分吸收热量,融化了鞋底胶底,热量还透过鞋底灼伤了脚掌。此后,项目部在平台上加装木板,并摆放绿植,增设健身房等,丰富建设者的业余生活。

借东风

从“湖北桥”获得灵感

总部位于武汉的中交二公局一公司,负责深中通道中山大桥等建设,是全线最长、体量最大的桥梁标段,仅大直径海上桩基就达822根。走进项目部,项目负责人毛奎讲述了团队巧借东风的故事。

时间回到2018年10月。海潮退去,望着浅滩上留下的大片的流塑状淤泥,毛奎皱紧了眉头。大型设备无法进入浅滩区进行护筒施工,如果采用常规的导向架定位进行护筒打设,不但进度慢,设备使用成本也高。

工艺如何创新?在专家组反复讨论中,项目总工李立坤从湖北石首长江大桥“三框式导向架”获得了灵感,找到了一套适合于中山大桥的“浮吊+整体式导向架”施工方案,并通过专家评审。

方案确定后,钻机的选型格外重要。几经思索,毛奎想到在湖北嘉鱼长江大桥的桩基施工中使用的大吨位旋挖钻施工工艺。“经过测算,采用2台回旋钻和1台旋挖钻施工,成本投入差不多,但使用旋挖钻更加绿色环保。”毛奎说。

6根钢护筒在经过导向架定位后,犹如6支“利箭”直插海底,两天便完成1个墩位的护筒打设,水平定位误差控制在2厘米以内。