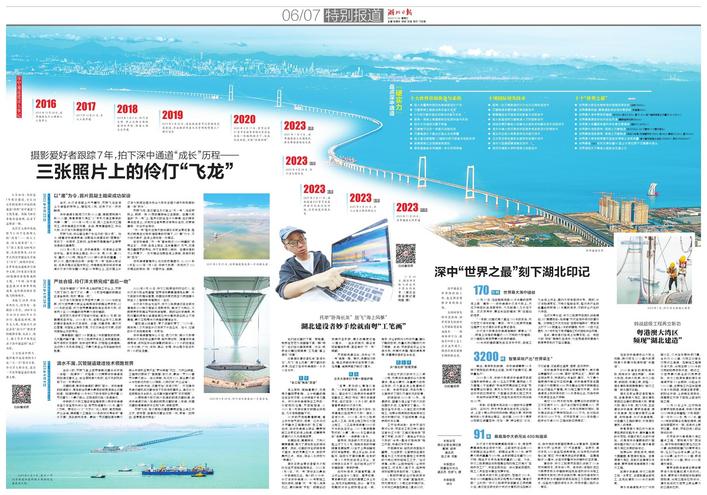

深中通道是世界级跨海工程,也是湖北建桥企业的练兵场。

从国内领先的智慧梁场,到世界领先的海中大型锚碇建造集成技术……一项项填补空白、挑战禁区的工艺工法在这里诞生,镌刻着湖北建桥军团的新高度。

170

万吨 世界最大海中锚碇

11月27日,站在距离海面90多米高的世界海上第一高桥——深中通道伶仃洋大桥上,只见万吨巨轮在海面穿梭,大风刮得人几乎站不住。滚滚浪涛中,横空斜出的锚体“拽”住粗壮的缆索。

“一年前,这里还是个直径150米的孤岛,成为茫茫大海中的唯一景致。”中交二航局项目副经理廖文龙对湖北日报全媒记者说。

伶仃洋大桥是深中通道难啃的“硬骨头”之一,而难上加难的是重达170万吨的大桥锚碇。这个锚碇也是世界最大的海中锚碇。

60米深的锚碇基坑在汪洋中开挖,且施工为全海上作业,国内外罕有案例参考。同时,伶仃洋航道繁忙,万吨级船舶往来,船行波产生的能量能够掀起1.5米高的海浪,对钢平台产生较大冲击。

经过反复论证,中交二航局项目团队创新提出,以“围堰筑岛+地连墙”方式在海中进行软基处理。这种施工方法犹如在“豆腐中插筷子”,要在海上打下158根直径2米的钢管桩,形成一个巨大正圆形,为8字形地下连续墙施工形成陆地作业环境。

自此,建设者们在海上如履平地,让一块巨大的“秤砣”稳稳扎在海中,为在宽阔海域建造大跨度悬索桥打下坚实基础。

3200

吨 智慧梁场产出“世界梁王”

制梁,是架桥的前提。深中通道需要50多种不同规格的混凝土梁型,如何才能高效率、高质量生产?

2018年4月,中铁大桥局深中通道项目部经理张爱民牵头,由10名各级劳模、高技能人才及管理人才组建的“张爱民劳模创新工作室”聚焦智慧梁场建设,展开系列攻关。智能技术在梁场中的应用研究、大型盖梁快速化施工技术……张爱民创新劳模工作室先后完成科技创新近20项。

一年前,记者曾走进占地234亩的中山智慧梁场。梁场内,技术员陈德华在手机上轻轻一点,上百个喷头顷刻飒飒作响、喷出水雾,养护预制中的4片混凝土箱梁。在这里,1000多个摄像头和感应装置密布,犹如一套“神经感应”系统,不仅能看,还能感应温度、湿度,自动养护。

深中通道项目的箱梁预制规模大,单片箱梁最重可达3200吨,堪称“世界梁王”。同时,箱梁种类繁多,转换时必须省时、高效。为了最大程度提升制梁效率和质量,深中通道项目在国内首次大规模将BIM技术融合应用于预制箱梁的全过程生产管理,助力施工高效开展。深中通道海上桥段架设的155片混凝土梁,均由中铁大桥局自主生产预制。

通过BIM技术的加持,智慧梁场的钢筋加工效率提升40%,生产全过程效率提高25%,劳务人员投入减少28%。与传统预制场相比,每片箱梁的生产费用可降低4.02万元,总计降低成本约3200万元。该项目获得“2021年中国公路学会交通BIM工程创新奖特等奖”。

91

米 最高海中大桥吊运400吨箱梁

伶仃洋大桥桥面最高距海面91米,是世界最高通航净空海中大桥。上部结构主梁由213片钢箱梁组合而成。钢箱梁全宽49.7米,单节最大起吊重量约400吨,全桥钢箱梁总重约5.66万吨,相当于北京鸟巢用钢量的1.2倍。为此,中交二航局提出将桥塔高空现场施工打造为“竖向移动工厂”,并自主研发出一体化智能筑塔机,施工人员在百米高空如履平地。

从起吊点到大桥上部结构,落差达260米,吊运400吨重箱梁如何实现毫米级误差、精准对接?“上科技!”中交二航局项目部副总工蒋明鹏介绍,通过自主研发的分布式计算机网络控制系统,由安装的传感器和摄像头采集信号,控制集群千斤顶,让吊装一切“尽在掌握”。他表示,通过手机APP能监控细微误差,比如吊机内的倾角仪能“感应”并计算吊装梁段的高差,一旦高差超过30厘米,会自动报警并发送辅助修正数据。

建设中,中交二航局项目团队创新了10余项关键技术,获专利6项。其中的《海相淤泥区大跨悬索桥水中锚碇柔性筑岛结构设计与施工关键技术研究》技术创新成果,首创开阔海域大跨悬索桥水中锚碇快速筑岛施工及控制关键技术,经鉴定为国际领先水平,并获中国公路协会一等奖。