深埋地下的石油天然气是宝贵的资源,一口油气井能产出多少资源,需要专业的压裂和测试才能知道,压裂改造释放油气产能,测试结果能用于判断油气井产量前景,对于后续开发非常重要。

井下测试工作者便是这样的探宝者。在湖北,就有一家专业的井下测试企业——中石化江汉石油工程井下测试公司(以下简称江汉井下测试公司)。

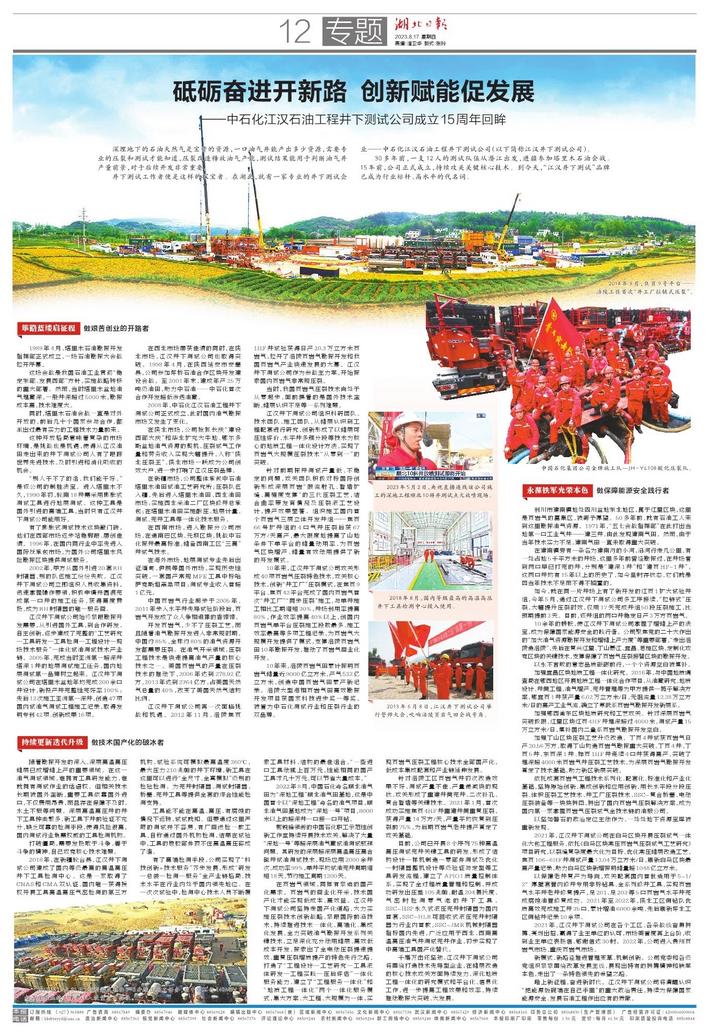

30多年前,一支12人的测试队伍从潜江出发,进疆参加塔里木石油会战。15年前,公司正式成立,持续攻关关键核心技术。到今天,“江汉井下测试”品牌已成为行业标杆、高水平的代名词。

筚路蓝缕启征程 做艰苦创业的开路者

1989年4月,塔里木石油勘探开发指挥部正式成立,一场石油勘探大会战拉开序幕。

这场会战是我国石油工业贯彻“稳定东部、发展西部”方针,实施战略转移的重大部署。然而,当时塔里木盆地油气埋藏深,一般井深超过5000米,勘探成本高,技术难度大。

同时,塔里木石油会战一直是对外开放的,前后几十个国家参与合作,都派出过最有实力的工程技术力量前来。

这种开放格局意味着复杂的市场环境,是挑战也是机遇,使得从江汉油田走出来的井下测试公司人有了跟踪世界先进技术、及时引进和消化吸收的机会。

“别人干不了的活,我们能干好。”是该公司的制胜法宝。进入塔里木不久,1990年初,轮南18井需采用膨胀式测试工具进行地层测试。这种工具是国外引进的高端工具,当时只有江汉井下测试公司能用好。

有了膨胀式测试技术这块敲门砖,他们在西部市场逐步站稳脚跟、屡创佳绩。1996年,在国内同行业中率先进入国际反承包市场,为国外公司塔里木风险勘探区块提供测试服务。

2002年,甲方从国外引进20套RH封隔器,别的队伍施工纷纷失败。江汉井下测试公司立即组织人员收集资料,迅速掌握操作要领,积极申请并圆满完成第一口井的施工任务,获得高度赞扬,成为RH封隔器的唯一服务商。

江汉井下测试公司始终紧跟勘探开发需要,从引进国外工具,到合作研发、自主创新,逐步建成了完整的“工艺研究—工具研发—工具检测—工程设计—现场技术服务”一体化试油测试技术产业链。2005年,完成当时亚洲第一超深井塔深1井的地层测试施工任务,国内地层测试第一品牌树立起来。江汉井下测试公司在塔里木盆地年均完成200余口井设计,新投产井完整性完好率100%;先后12次施工亚洲第一深井,创造47项国内试油气测试工程施工纪录,取得发明专利42项、创新成果16项。

在西北市场屡获佳绩的同时,在陕北市场,江汉井下测试公司也取得突破。1998年4月,在陕西延安市安塞县,公司参加坪桥石油合作区块开发建设会战。至2001年末,建成年产25万吨级油田,助力中石油——中石化首次合作开发超低渗透油藏。

2008年,中石化江汉石油工程井下测试公司正式成立,此时国内油气勘探市场又发生了变化。

在陕北市场,公司抢抓长庆“建设西部大庆”和华北扩充大牛地、鄂尔多斯盆地油气资源的契机,压裂试气工作量和劳务收入实现大幅提升,人称“陕北压裂王”,陕北市场一跃成为公司创效大户,进一步打响了江汉压裂品牌。

在新疆市场,公司整体承包中石油塔里木油田试油工艺研究所;压裂队伍入疆,先后进入塔里木油田、西北油田市场;实施西北采油二厂区块修井总承包;在塔里木油田实施酸压、地层计量、测试、完井工具等一体化技术服务。

在西南市场,进入勘探分公司市场,在通南巴区块、元坝区块,挑战中石化探井最高标准,储备西南工区“三高”井试气技术。

在海外市场,地层测试专业先后出征缅甸、伊朗等国外市场,实现历史性突破,一套国产常规MFE工具中标哈萨克斯坦斋桑项目;测试专业收入首超1亿元。

中国页岩气行业起步于2005年, 2011年步入水平井先导试验阶段后,页岩气开发成了众人争相追捧的香饽饽。

开发页岩气,少不了压裂工艺,而且随着油气勘探开发进入非常规时期,中国约85%、全球约80%的油气资源开发都需要压裂。在油气开采领域,压裂工程技术是快速提高油气产量的核心技术之一。美国页岩气的产量在压裂技术的推动下,2006年达到278.92亿方,2013年达到2764亿方,占美国天然气总量的40%,改变了美国天然气结构比例。

江汉井下测试公司再一次面临挑战和机遇。2012年11月,涪陵焦页1HF井试验获得日产20.3万立方米页岩气,拉开了涪陵页岩气勘探开发和我国页岩气产业快速发展的大幕。江汉井下测试公司作为参战主力军,开始探索国内页岩气非常规压裂。

当时,我国页岩气压裂技术尚处于从零起步,面前摆着的是国外技术垄断、储层认识不足等一系列难题。

江汉井下测试公司组织科研团队、技术团队、施工团队,从储层认识到工程配套进行研究,创新形成了以储层可压性评价、水平井多簇分段等技术为核心的地质工程一体化设计方法,实现了页岩气大规模压裂技术“从零到一”的突破。

针对前期探井测试产量低、不稳定的问题,攻关团队积极对标国际创新形成深层页岩“限流射孔、暂堵扩缝、高强度支撑”的三代压裂工艺,结合曲率带发育情况及压裂液工艺设计,提产效果显著。组织施工国内首个页岩气三层立体开发井组——焦页66号扩井组的4口气井压裂后获67万方/天高产,最大限度地提高了山地条件下单平台的储量动用率,为页岩气区块增产、储量有效动用提供了新的开发模式。

10年来,江汉井下测试公司攻关形成40项页岩气压裂特色技术,攻关核心技术,创新“井工厂”压裂模式,在焦页9平台、焦页42平台完成了国内页岩气首次“井工厂”“同步压裂”施工,与单井施工相比工期缩短30%,井场利用率提高80%,作业效率提高40%以上,创国内页岩气单平台压裂施工段数最多、施工效率最高等多项工程纪录,为页岩气大规模开发提供了模式,支撑涪陵页岩气田10年勘探开发,推动了页岩气商业化开发。

10年来,涪陵页岩气田累计探明页岩气储量近9000亿立方米,产气532亿立方米,创造中国页岩气田累产新纪录。涪陵大型海相页岩气田高效勘探开发项目获国家科技进步奖一等奖。被誉为中石化测试行业和压裂行业的双品牌。

持续更新迭代升级 做技术国产化的破冰者

随着勘探开发的深入,深层高温高压储层已成增储上产的重要领域。在这一油气测试领域,谁拥有工具研发能力,谁就拥有测试作业的话语权。但相关技术长期被国外垄断,重要工具依靠国外进口,不仅费用昂贵,而且存在保障不及时、水土不服等问题。深层高温高压井的井下工具种类繁多,新工具下井前验证不充分,缺乏可靠的检测手段,使得风险很高,国内测试行业急需权威的工具检测机构。

打破僵局,需要发扬敢于斗争、善于斗争的精神,自己攻克核心技术难题。

2018年,在新疆轮台县,江汉井下测试公司建成了国内等级最高的高温高压井下工具检测中心。这是一家取得了CNAS和CMA双认证、国内唯一获得授权开展工具高温高压气密检测的第三方机构,试验系统可模拟最高温度260℃,最大压力210兆帕的井下环境,新工具在这里可以进行“全尺寸、全真模拟”级别的检验检测。为完井封隔器、测试封隔器、桥塞、完井工具等提供全套的综合性能检测支持。

工具能不能在高温、高压、有腐蚀的情况下运转,试试就知。但要通过这里严苛的测试并不容易,有厂商送检一款工具,自称通过国外机构检测,结果在试验中,工具的橡胶部件顶不住高温高压碎成了渣。

有了高端检测手段,公司实现了“科技创新+技术服务”齐步发展,形成“研发—总装—检测—服务”全产业链格局,技术水平在行业内处于国内领先地位。在一次次试验中,检测中心技术人员不断摸索工具材料、结构的最佳组合,“一些进口工具动辄上百万元,性能相同的国产工具才几十万元,可以节省大量成本。”

2022年8月,中国石化命名顺北油气田为“深地工程”顺北油气田基地,这是中国首个以“深地工程”命名的油气项目,顺北油气田基地成为“深地一号”项目,8000米以上的超深井一口接一口开钻。

郭锐锋领衔的中国石化职工示范性创新工作室持续开展技术攻关,解决了大量“深地一号”等超深层油气藏试油测试瓶颈问题。其研发的深层超深层高温高压高含硫井试油测试技术,现场应用2000余井次,成功率99%,单井平均试油完井周期缩短18天,节约施工周期1200天。

在页岩气领域,同样有紧迫的国产化需求。页岩气的商业化开采,技术国产化才能实现低成本、高效益。江汉井下测试公司坚持走国产化道路,大力实施压裂技术创新战略,紧跟国际前沿技术,持续推进技术一体化、高端化、集成化发展,全力突破油气勘探开发系列关键技术,立足深化充分动用储层、高效低成本开发,探索出了全电动压裂提速提效、重复压裂增质提产的特色先行之路,打造了“工程设计—工艺研究—工具液体研发—工程实践—压后评估”一体化服务能力,建立了“工程服务一体化”和“地质工程一体化”两个一体化服务模式,集大方案、大工程、大规模为一体,实现页岩气压裂工程核心技术全部国产化,低成本集成配套和产业链延伸发展。

针对涪陵工区页岩气井初次改造效果不好、测试产量不佳、产量递减快的现状,攻关形成了重建井筒完井、二次补孔、复合暂堵等关键技术。2021年1月,首次成功实施焦页4HF井重建井筒重复压裂,获得产量14万方/天,产量平均恢复到压裂前75%,为后期页岩气老井提产奠定了攻关基础。

目前,公司已开展8个序列75种高温高压测试完井关键工具的研发,形成了结构设计—样机制造—零部件测试及优化—封隔器整机设计等级验证与定型等工具研发流程,建立了APIQ1质量控制体系,实现了全过程质量管理和控制,并成功研发出压差105兆帕、耐温204摄氏度、气密封检测零气泡的井下工具。SSC-HSP永久式液压完井封隔器为国内首套,SSC-HLR可回收式液压完井封隔器为行业内首款,SSC-JMR机械封隔器指标国内先进,广泛应用于西北、西南高温高压油气井测试完井作业,初步实现了中高端工具国产化替代。

千磨万击还坚劲,江汉井下测试公司将围绕打造技术先导型企业,在储层改造的核心技术攻关方面持续发力,深化地质工程一体化的研究模式和平台化、信息化工作,进一步提高工程效果和效率,持续推动勘探大突破、大发展。

永葆铁军光荣本色 做保障能源安全践行者

利川市建南镇地处四川盆地东北地区,属于红星区块,这里是页岩气的富集区,被寄予厚望。50多年前,就有石油工人来到这里勘探油气资源。1971年,“五七会战指挥部”在此打出当地第一口工业气井——建三井,由此发现建南气田。然而,由于当年技术实力不足,建南气田一直未取得重大突破。

在建南镇旁有一条名为建南沟的小河,沿河行走几公里,有一处占地5千平方米的井场,这里多年前曾经勘探过,在井场看到两口早已打完的井,分别是“建深1井”和“建页HF-1井”。这两口井均有15年以上的历史了,如今呈封存状态,它们就是因当年技术不足而不得不搁置的。

如今,就在同一片井场上有了新开发的红页1扩大试验井组,今年5月,通过江汉井下测试公司多工序接续,“拉链式”压裂,大幅提升压裂时效,仅用17天完成井组50段压裂施工,比预期提前3天。目前,该井组的两口井稳定日产3万方页岩气。

10余年的耕耘,使江汉井下测试公司掌握了增储上产的法宝,成为保障国家能源安全的践行者。公司聚焦党的二十大作出的“加大油气资源勘探开发和增储上产力度”等重要部署,“走出涪陵造涪陵”,先后在复兴红星、丁山綦江、宜昌、恩施区块,定制化攻克区块的关键技术,支撑保障了页岩气压裂接替区块的勘探开发。

以永不言败的意志品质砥砺前行,一个个资源空白被填补。

加强宜昌区块地质工程一体化研究。2016年,与中国地质调查局在鄂西地区开展地质工程一体化合作项目,从油藏研究、地质设计、井筒工程、油气增产、完井管理等为甲方提供一揽子解决方案,鄂宜页1井获产量6.02万立方米/日、无阻流量12.38万立方米/日的高产工业气流,确立了寒武系页岩气勘探开发新层系。

加强鄂西渝东区块地质研究和工艺攻关。针对深层页岩气突破极限,红星区块红页4HF井埋深超过4000米,测试产量15万立方米/日,填补国内二叠系页岩气勘探开发空白。

加强丁山区块压裂工艺升级改造。丁页4井试获页岩气日产20.56万方,取得丁山构造页岩气勘探重大突破,丁页4井、丁页5井、东页深1井、梓页1HF井连续4口井获得高产,突破了埋深超4000米页岩气井压裂工艺技术,为深层页岩气勘探开发奠定了技术基础,助力新区新层突破。

依托成套页岩气工程技术系列化、配套化、标准化和产业化基础,坚持原始创新、集成创新和应用创新,用长水平段分段压裂、体积压裂工艺技术、井工厂压裂技术、SSC-复合桥塞、电动压裂装备等一块块拼图,拼出了国内页岩气压裂解决方案,成为国内第一家掌握页岩气压裂试气全技术链的油服公司。

以坚如磐石的政治定位主动作为,一处处地下资源宝库被重新发现。

2021年,江汉井下测试公司在白马区块开展压裂试气一体化大包工程服务,依托《白马区块常压页岩气压裂试气工艺研究》项目研究,以裂缝复杂度最大化为目标,优化常压储层改造工艺,焦页106-6HF井测试产量13.04万立方米/日,刷新白马区块最高产量纪录,助力白马区块新增探明储量超1048亿立方米。

以保障老井复产为导向,攻关配套国内首批适用于5-1/2″厚壁套管内修井专用非标钻具、全系列修井工具,实现页岩气水平井老井修复提产,足201、足203等5口页岩气水平井完成腐蚀油管修复成功。2021年至2022年,陕北工区侧钻队优质高效完成施工井35口,累计增油6000余吨,先后刷新坪北工区侧钻井纪录10余项。

2021年,江汉井下测试公司在各个工区、各条战线奋勇拼搏、亮剑出招,赢得了业主单位的认可,市场美誉度再上台阶,收到业主单位表扬信、感谢信达30封。2022年,公司进入贵州页岩气市场、重庆页岩气市场。

新模式、新路径推进管理变革、机制创新。公司党委和各级党组织紧紧围绕改革发展主线,展现出特有的拼搏精神和铁军本色,走出了一条特色领先的希望之路。

踏上新征程,奋进新时代。江汉井下测试公司将清醒认识“把能源饭碗端在自己手里”的重大政治责任,持续为保障国家能源安全、发展石油工程作出应有的贡献。